Dobór koła pasowego to kluczowy element projektowania systemów napędowych w przemyśle. Właściwy wybór wpływa na efektywność i niezawodność całego układu. Przy selekcji należy uwzględnić różne typy kół, ich materiały oraz parametry techniczne. Istotne są też aspekty montażu i konserwacji.

Główne czynniki to prędkość obrotowa, przełożenie i obciążenie. Ważna jest też średnica koła i liczba rowków. Materiał wykonania - żeliwo, stal czy tworzywa sztuczne - ma znaczenie dla trwałości i właściwości ciernych. Nowoczesne rozwiązania często wykorzystują wąskoprofilowe pasy klinowe.

Najważniejsze informacje:- Koła pasowe dzielą się na czynne i bierne

- Rodzaje rowków: gładkie, pojedyncze, wielorowkowe, zębate

- Kluczowe parametry: prędkość, przełożenie, średnica, obciążenie

- Materiał wpływa na właściwości cierne i trwałość

- Prawidłowy montaż jest równie ważny jak dobór

- Warto konsultować wybór z ekspertami

Rodzaje kół pasowych

Dobór koła pasowego rozpoczyna się od zrozumienia dostępnych typów. Wyróżniamy trzy główne rodzaje kół pasowych: czynne, bierne i napinające. Koła czynne są bezpośrednio napędzane przez wał silnika, przekazując energię do systemu. Charakteryzują się one wysoką wytrzymałością i precyzyjnym wykonaniem, co zapewnia efektywne przenoszenie mocy.

Koła bierne odbierają ruch od kół czynnych, przekazując go dalej w systemie napędowym. Ich konstrukcja często uwzględnia łożyska, które minimalizują tarcie i zwiększają żywotność całego układu. Z kolei koła napinające służą do regulacji napięcia pasa, co jest kluczowe dla utrzymania odpowiedniej wydajności przekładni pasowej.

- Koła gładkie - stosowane z pasami płaskimi, idealne do lekkich obciążeń

- Koła klinowe - współpracują z pasami klinowymi, zapewniając lepsze przenoszenie mocy

- Koła zębate - używane z pasami zębatymi, gwarantują precyzyjne synchronizacje ruchu

- Koła wielorowkowe - pozwalają na przenoszenie większych obciążeń przy mniejszych średnicach

- Koła zmiennoszybkościowe - umożliwiają płynną regulację przełożenia podczas pracy

Kluczowe parametry przy doborze koła pasowego

Prędkość obrotowa i przełożenie

Prędkość obrotowa to fundamentalny parametr w doborze koła pasowego. Określa ona liczbę obrotów koła na minutę, co bezpośrednio wpływa na wydajność całego systemu napędowego. Przy wyższych prędkościach konieczne jest zastosowanie kół o lepszym wyważeniu i wyższej jakości wykonania.

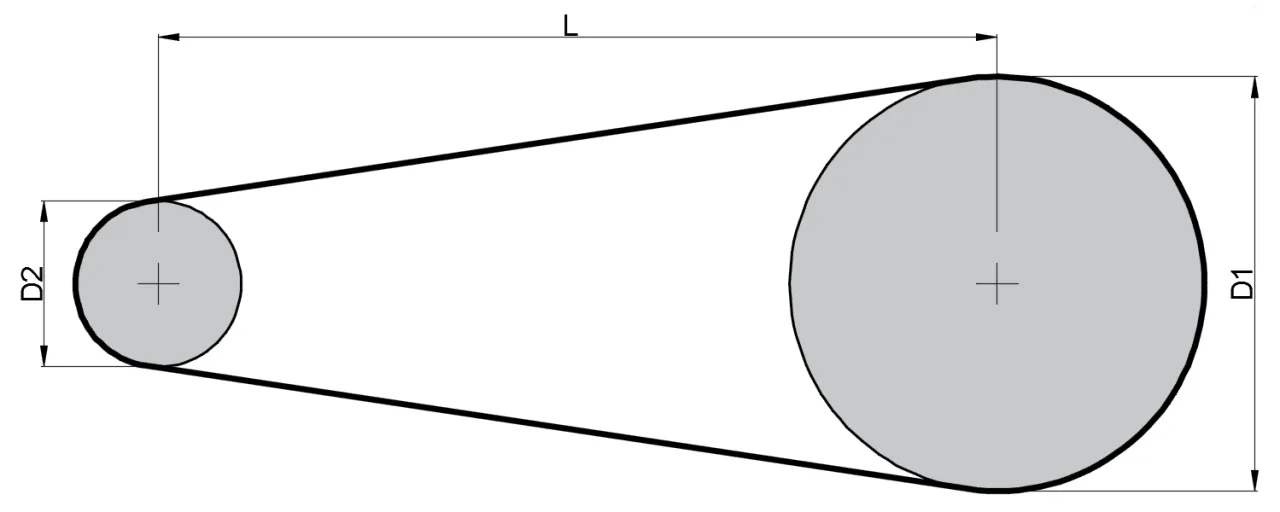

Przełożenie to stosunek prędkości obrotowych kół współpracujących. Jest kluczowe przy projektowaniu napędów, gdyż determinuje zmianę momentu obrotowego i prędkości między wałem napędzającym a napędzanym. Prawidłowe przełożenie zapewnia optymalną pracę maszyny.

Średnica i ilość rowków

Średnica koła pasowego ma ogromny wpływ na efektywność przekładni. Większa średnica zwiększa obwodową prędkość pasa, co może poprawić przenoszenie mocy. Jednak zbyt duża średnica może prowadzić do nadmiernych obciążeń łożysk i zwiększonego zużycia energii.

Ilość rowków w kole pasowym determinuje liczbę pasów klinowych, które można zastosować. Więcej rowków oznacza możliwość przenoszenia większych obciążeń, ale też zwiększa złożoność systemu i koszty konserwacji. Dobór odpowiedniej ilości rowków musi uwzględniać specyfikę aplikacji.

Obciążenie i moment obrotowy

Obciążenie to kluczowy czynnik przy doborze koła pasowego. Określa ono siły działające na koło podczas pracy. Niedoszacowanie obciążenia może prowadzić do przedwczesnego zużycia lub awarii, dlatego ważne jest uwzględnienie nie tylko obciążeń nominalnych, ale też chwilowych przeciążeń.

Moment obrotowy to miara siły obrotowej przenoszonej przez koło. Wpływa on bezpośrednio na wymagania dotyczące wytrzymałości koła i pasa. Przy wysokich momentach obrotowych konieczne może być zastosowanie kół o większej średnicy lub wykonanych z bardziej wytrzymałych materiałów.

Czytaj więcej: Montaż podbitki dachowej krok po kroku - Poradnik dla majsterkowiczów

Materiały stosowane w produkcji kół pasowych

Wybór materiału ma kluczowe znaczenie dla trwałości i wydajności koła pasowego. Żeliwo, popularne w systemach napędowych przemysłowych, charakteryzuje się wysoką odpornością na ścieranie i dobrymi właściwościami tłumienia drgań. Jest idealne do zastosowań wymagających dużej wytrzymałości przy umiarkowanych prędkościach.

Stal, szczególnie w wersji stopowej, oferuje jeszcze wyższą wytrzymałość niż żeliwo. Jest preferowana w aplikacjach wysokoobrotowych lub przy dużych obciążeniach. Tworzywa sztuczne, choć lżejsze i tańsze, znajdują zastosowanie głównie w lekkich napędach lub środowiskach korozyjnych.

| Materiał | Zalety | Wady |

|---|---|---|

| Żeliwo | Dobre tłumienie drgań, wysoka odporność na ścieranie | Ciężkie, podatne na pękanie przy uderzeniach |

| Stal | Wysoka wytrzymałość, dobra do wysokich prędkości | Droższa, większa masa |

| Tworzywa sztuczne | Lekkie, odporne na korozję, tanie | Niska wytrzymałość, ograniczone zastosowanie |

Prawidłowy montaż koła pasowego

- Sprawdź współosiowość wałów i kół

- Oczyść powierzchnie montażowe z zabrudzeń i smarów

- Nałóż koło na wał, używając odpowiednich narzędzi

- Zamontuj tulejkę zaciskową, jeśli jest stosowana

- Dokręć śruby mocujące z odpowiednim momentem

- Sprawdź wyważenie koła po montażu

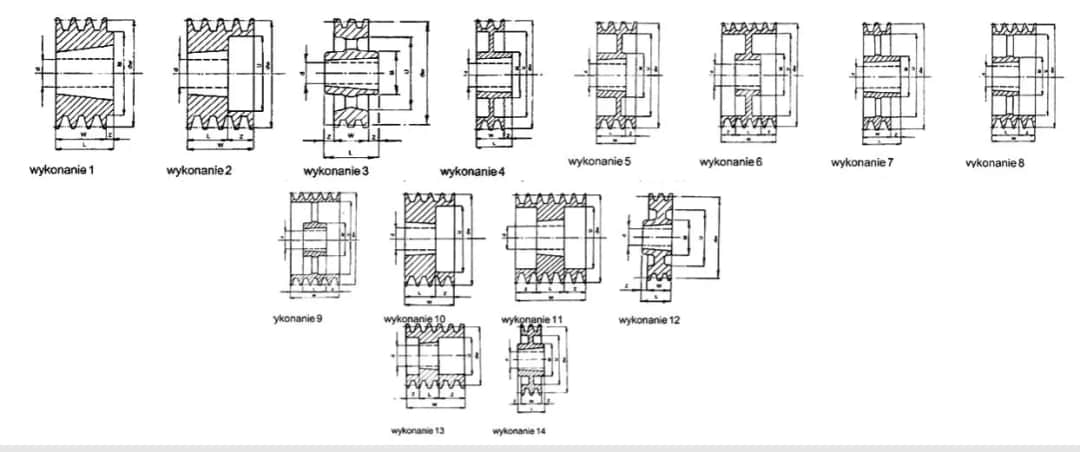

Tulejki montażowe są kluczowe dla prawidłowego doboru elementów przekładni. Ułatwiają one precyzyjne ustawienie koła na wale, zapewniając lepsze wyważenie i minimalizując wibracje. Stosowanie tulejek znacząco upraszcza proces montażu i demontażu, co jest szczególnie istotne przy częstych konserwacjach.

Wpływ doboru koła pasowego na efektywność systemu napędowego

Niewłaściwy dobór koła pasowego może prowadzić do szeregu problemów. Zbyt małe koło może nie przenosić wymaganej mocy, powodując przegrzewanie się pasa i przedwczesne zużycie. Z kolei przewymiarowane koło niepotrzebnie zwiększa masę wirującą, co przekłada się na wyższe zużycie energii.

Nieodpowiednie przełożenie wynikające z błędnego doboru średnic kół może skutkować pracą silnika poza optymalnym zakresem obrotów. To z kolei prowadzi do zwiększonego zużycia paliwa lub energii elektrycznej, a w skrajnych przypadkach może spowodować uszkodzenie silnika.

Prawidłowy dobór koła pasowego przekłada się na znaczące korzyści. Optymalne przełożenie zapewnia pracę silnika w najefektywniejszym zakresie obrotów, co redukuje zużycie energii. Właściwie dobrane koła minimalizują wibracje i hałas, wydłużając żywotność całego układu napędowego. Dodatkowo, precyzyjny dobór elementów przekładni pasowej pozwala na osiągnięcie wymaganej wydajności przy mniejszych gabarytach systemu, co jest szczególnie istotne w kompaktowych maszynach przemysłowych.

Kiedy skonsultować się z ekspertem?

- Przy projektowaniu nowego systemu napędowego o wysokiej złożoności

- W przypadku częstych awarii lub nadmiernego zużycia elementów przekładni

- Przy modernizacji istniejącego systemu w celu zwiększenia wydajności

- W sytuacjach wymagających specjalnych rozwiązań, np. w środowiskach agresywnych chemicznie

- Gdy wymagana jest precyzyjna synchronizacja wielu napędów w złożonym systemie

Konsultacja z ekspertem w dziedzinie doboru koła pasowego może przynieść wymierne korzyści. Specjalista pomoże w optymalizacji systemu napędowego, co często prowadzi do znacznych oszczędności energii i redukcji kosztów eksploatacji. Ekspert może również zidentyfikować potencjalne problemy, zanim staną się one kosztownymi awariami. Dodatkowo, profesjonalna porada może być nieoceniona przy wdrażaniu innowacyjnych rozwiązań, które zwiększą wydajność i niezawodność całego systemu produkcyjnego.

Klucz do efektywności: kompleksowe podejście do doboru kół pasowych

Dobór koła pasowego to proces wymagający uwzględnienia wielu czynników. Od wyboru odpowiedniego typu koła, przez analizę kluczowych parametrów takich jak prędkość obrotowa, przełożenie czy obciążenie, aż po decyzję o materiale wykonania - każdy aspekt ma znaczący wpływ na wydajność całego systemu napędowego.

Prawidłowy montaż i regularna konserwacja są równie istotne jak sam dobór elementów. Zastosowanie tulejek montażowych i przestrzeganie procedur instalacji może znacząco wydłużyć żywotność układu i zminimalizować ryzyko awarii. W przypadku skomplikowanych systemów lub nietypowych zastosowań, konsultacja z ekspertem może przynieść wymierne korzyści, optymalizując pracę maszyny i redukując koszty eksploatacji.

Pamiętajmy, że projektowanie napędów to sztuka równoważenia różnych czynników. Optymalne rozwiązanie często wymaga kompromisu między wydajnością, trwałością a kosztami. Dlatego też holistyczne podejście do doboru elementów przekładni, uwzględniające specyfikę danej aplikacji, jest kluczem do stworzenia efektywnego i niezawodnego systemu napędowego.