Łączenie rur z polietylenu (PE) z rurami z polipropylenu (PP) może być wyzwaniem, ponieważ te dwa materiały nie są kompatybilne termicznie i chemicznie. Bezpośrednie zgrzewanie tych rur nie jest możliwe, co wymaga zastosowania specjalnych złączek przejściowych. W artykule przedstawimy skuteczne metody łączenia tych rur, skupiając się na odpowiednich złączkach, technikach montażu oraz najważniejszych aspektach, które należy wziąć pod uwagę podczas pracy z tymi materiałami.

Warto znać różne typy złączek, takie jak mechaniczne, zaciskowe czy gwintowane, które zapewniają szczelność połączenia. Poprawne przygotowanie rur oraz ich odpowiedni montaż są kluczowe dla uniknięcia problemów, takich jak nieszczelności. Dzięki tym informacjom, dowiesz się, jak skutecznie i bezpiecznie połączyć rury PE z PP.

Kluczowe wnioski:

- Rury PE i PP nie mogą być łączone bezpośrednio poprzez zgrzewanie ze względu na ich różne właściwości.

- Najlepszym rozwiązaniem są złączki mechaniczne, zaciskowe lub gwintowane, które zapewniają szczelność.

- Przygotowanie końcówek rur, w tym ich przycinanie i czyszczenie, jest kluczowe dla prawidłowego montażu.

- Użycie taśmy teflonowej w połączeniach gwintowanych zwiększa szczelność połączenia.

- Wybór odpowiednich średnic rur i złączek ma istotne znaczenie dla efektywności całego systemu.

Jak skutecznie połączyć rury PE z PP - podstawowe metody

Łączenie rur z polietylenu (PE) z rurami z polipropylenu (PP) wymaga zastosowania specjalnych metod, ponieważ te materiały nie mogą być łączone poprzez zgrzewanie. Zamiast tego, należy użyć złączek przejściowych, które są zaprojektowane do łączenia różnych typów tworzyw. Wśród najpopularniejszych rozwiązań znajdują się złączki mechaniczne, zaciskowe oraz gwintowane, które zapewniają szczelność połączenia.

Ważne jest, aby dobrać odpowiednie złączki, które będą kompatybilne z używanymi rurami oraz spełnią wymagania dotyczące ciśnienia roboczego. Złącza mechaniczne działają na zasadzie zacisku, co pozwala na łatwe i szybkie montowanie rur bez potrzeby użycia skomplikowanych narzędzi. Z kolei złączki gwintowane wymagają użycia taśmy teflonowej dla zapewnienia dodatkowej szczelności.

Wybór odpowiednich złączek do rur PE i PP - klucz do sukcesu

Wybór odpowiednich złączek do rur PE i PP jest kluczowy dla uzyskania trwałego i szczelnego połączenia. Należy zwrócić uwagę na materiały, z jakich wykonane są złączki, ponieważ muszą być one kompatybilne z rurami, aby uniknąć problemów związanych z nieszczelnością. Ciśnienie robocze również odgrywa istotną rolę w doborze złączek, dlatego warto sprawdzić, czy wybrane elementy są przystosowane do planowanej instalacji.

- Przykład złączek mechanicznych: Rothenberger R-Press - idealne do szybkiego montażu rur PE i PP.

- Przykład złączek zaciskowych: Viega Sanpress - oferująca wysoką szczelność dzięki zastosowaniu uszczelek.

- Przykład złączek gwintowanych: Hepworth - złączki wykonane z mosiądzu, które zapewniają długotrwałe połączenia.

| Typ złączki | Materiał | Ciśnienie robocze (bar) |

| Złączka mechaniczna | Stal nierdzewna | 10 |

| Złączka zaciskowa | Tworzywo sztuczne | 8 |

| Złączka gwintowana | Mosiądz | 12 |

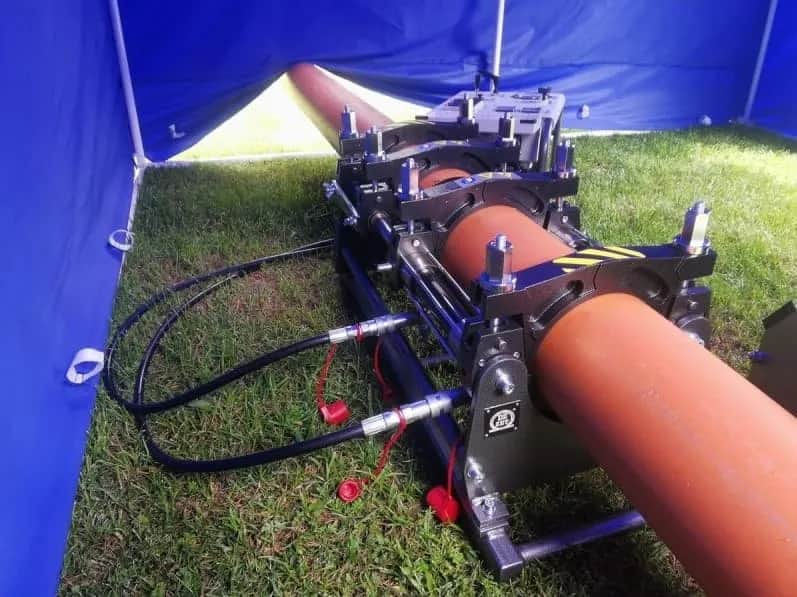

Techniki montażu złączek mechanicznych - krok po kroku

Instalacja złączek mechanicznych do rur PE i PP jest stosunkowo prosta, ale wymaga zastosowania odpowiednich narzędzi i przestrzegania zasad bezpieczeństwa. Na początku przygotuj nóż do cięcia rur, wkrętak, oraz klucz do złączek. Upewnij się, że rury są dokładnie przycięte i oczyszczone z wszelkich zanieczyszczeń, aby zapewnić szczelność połączenia.

Po przygotowaniu rur, wsunięcie ich do złączki powinno być wykonane z wyczuciem, aby uniknąć uszkodzenia uszczelek. Następnie, użyj klucza do dokręcenia nakrętki, co zapewni odpowiedni mechaniczny zacisk. Pamiętaj, aby nie przesadzić z siłą dokręcania, ponieważ może to prowadzić do uszkodzenia złączki lub rury.

Jak przygotować rury PE i PP do połączenia - niezbędne kroki

Aby prawidłowo połączyć rury PE i PP, kluczowe jest ich odpowiednie przygotowanie. Pierwszym krokiem jest przycinanie rur do odpowiedniej długości. Użyj noża do cięcia rur lub specjalnego narzędzia, które zapewni czyste i proste cięcia. Upewnij się, że końcówki rur są gładkie, aby uniknąć problemów z ich montażem. Po przycięciu, należy dokładnie oczyścić końcówki rur, usuwając wszelkie zanieczyszczenia, kurz czy resztki materiału, które mogłyby wpłynąć na szczelność połączenia.

Ważne jest, aby zachować ostrożność podczas cięcia, aby nie uszkodzić struktury rury. Rury powinny być trzymane w stabilnej pozycji, co ułatwi precyzyjne cięcie. Po oczyszczeniu, końcówki rur powinny być gotowe do montażu, co zapewni szczelność połączenia. Pamiętaj, że staranne przygotowanie rur ma kluczowe znaczenie dla trwałości całej instalacji.

Przycinanie i czyszczenie końcówek rur - zapewnienie szczelności

Przycinanie i czyszczenie końcówek rur jest niezbędne dla uzyskania szczelnych połączeń. Zacznij od przycięcia rur na odpowiednią długość, korzystając z odpowiednich narzędzi, takich jak nożyce do rur lub piła. Upewnij się, że cięcia są proste, ponieważ nierówne końcówki mogą prowadzić do nieszczelności. Po przycięciu, warto użyć papieru ściernego lub szczotki do usunięcia wszelkich zadziorów.

Następnie, przemyj końcówki rur wodą, aby usunąć resztki pyłu i zanieczyszczeń. Możesz również użyć rozpuszczalnika do dokładniejszego oczyszczenia powierzchni. Pamiętaj, aby końcówki były całkowicie suche przed przystąpieniem do montażu. Dobre przygotowanie rur to klucz do uzyskania trwałego i szczelnego połączenia, co jest szczególnie ważne w systemach, gdzie transportowane są płyny.

Użycie taśmy teflonowej w połączeniach gwintowanych - co warto wiedzieć

Taśma teflonowa jest kluczowym elementem w połączeniach gwintowanych, szczególnie w przypadku rur PE i PP. Aby skutecznie ją zastosować, należy najpierw upewnić się, że gwinty są czyste i suche. Następnie owiń taśmę teflonową wokół gwintu, zaczynając od końca i kierując się w stronę rury. Pamiętaj, aby nawinąć taśmę w kierunku gwintu, co pozwoli jej lepiej przylegać podczas dokręcania.

Ważne jest, aby nie przesadzić z ilością taśmy; wystarczą 2-3 nawinięcia, aby zapewnić szczelność połączenia. Zbyt gruba warstwa taśmy może utrudnić dokręcanie złączki. Po nałożeniu taśmy, przystąp do montażu złączki gwintowanej, dokręcając ją do momentu, gdy poczujesz opór. To zapewni trwałe i szczelne połączenie, które zminimalizuje ryzyko wycieków.

- Taśma teflonowa 3M - znana z wysokiej jakości, idealna do połączeń wodnych.

- Taśma teflonowa ROTHENBERGER - świetna do instalacji gazowych i wodnych, odporna na wysokie ciśnienie.

- Taśma teflonowa KRAFT - elastyczna i łatwa w użyciu, doskonała do wszelkich połączeń gwintowanych.

Czytaj więcej: Zawór zwrotny na zasilaniu czy powrocie – co wybrać dla efektywności?

Jak unikać najczęstszych błędów przy łączeniu rur PE i PP

Podczas łączenia rur PE i PP istnieje wiele pułapek, które mogą prowadzić do problemów, takich jak nieszczelności czy awarie systemu. Jednym z najczęstszych błędów jest niewłaściwy dobór złączek, co może skutkować ich uszkodzeniem lub niewłaściwym działaniem. Ważne jest również, aby nie lekceważyć etapu przygotowania rur; ich niedostateczne oczyszczenie lub niewłaściwe przycięcie może prowadzić do poważnych problemów podczas montażu. Kolejnym istotnym czynnikiem jest niewłaściwe dokręcenie złączek, które powinno być wykonane z wyczuciem, aby uniknąć uszkodzeń.Podczas łączenia rur PE i PP istnieje wiele pułapek, które mogą prowadzić do problemów, takich jak nieszczelności czy awarie systemu. Jednym z najczęstszych błędów jest niewłaściwy dobór złączek, co może skutkować ich uszkodzeniem lub niewłaściwym działaniem. Ważne jest również, aby nie lekceważyć etapu przygotowania rur; ich niedostateczne oczyszczenie lub niewłaściwe przycięcie może prowadzić do poważnych problemów podczas montażu. Kolejnym istotnym czynnikiem jest niewłaściwe dokręcenie złączek, które powinno być wykonane z wyczuciem, aby uniknąć uszkodzeń.Innym typowym błędem jest ignorowanie instrukcji producenta dotyczących montażu, co może prowadzić do niezgodności z wymaganiami technicznymi. Zawsze warto również zwrócić uwagę na średnice rur i złączek, ponieważ ich niezgodność może prowadzić do nieszczelności. Aby uniknąć tych problemów, zaleca się dokładne zaplanowanie każdego etapu pracy oraz przestrzeganie zalecanych praktyk montażowych.

Problemy z nieszczelnością - jak ich uniknąć podczas montażu

Nieszczelności w połączeniach rur PE i PP mogą być frustrujące i kosztowne. Najczęstszą przyczyną wycieków jest niewłaściwe dokręcenie złączek, które może prowadzić do luzów. Aby temu zapobiec, zawsze stosuj odpowiednią siłę dokręcania, a w przypadku złączek gwintowanych, nie zapominaj o użyciu taśmy teflonowej. Innym powodem nieszczelności mogą być zanieczyszczenia na końcówkach rur; dlatego ważne jest, aby przed montażem dokładnie je oczyścić.

Warto również pamiętać, że różne materiały mają różne właściwości, co może wpływać na szczelność połączenia. W przypadku rur PE i PP, upewnij się, że złączki są odpowiednie dla obu materiałów. Regularne sprawdzanie połączeń oraz ich konserwacja mogą znacznie zredukować ryzyko wystąpienia nieszczelności w przyszłości.

Wybór odpowiednich średnic rur - znaczenie dla efektywności połączenia

Dobór odpowiednich średnic rur jest kluczowy dla efektywności całego systemu. Zbyt mała średnica może prowadzić do ograniczenia przepływu, co z kolei może skutkować zwiększonym ciśnieniem i ryzykiem uszkodzenia instalacji. Z kolei zbyt duża średnica może powodować trudności w montażu oraz zwiększone koszty materiałów. Dlatego ważne jest, aby średnice rur były zgodne z wymaganiami projektu oraz złączek.

W przypadku rur PE i PP, ich średnice powinny być dostosowane do rodzaju medium, które będą transportować. Różnice w średnicach mogą wpływać na ciśnienie oraz przepływ, co ma kluczowe znaczenie dla efektywności całego systemu. Dlatego zawsze warto skonsultować się z fachowcem lub sprawdzić specyfikacje techniczne przed podjęciem decyzji.

Jak wykorzystać technologie smart w łączeniu rur PE i PP

W dobie nowoczesnych technologii, inteligentne systemy monitorowania stają się coraz bardziej popularne w branży instalacyjnej. Dzięki zastosowaniu czujników i systemów IoT (Internet of Things), możliwe jest monitorowanie stanu połączeń rur PE i PP w czasie rzeczywistym. Tego rodzaju rozwiązania pozwalają na szybkie wykrywanie nieszczelności oraz analizę danych dotyczących ciśnienia i przepływu, co może znacząco zwiększyć efektywność systemów wodociągowych i kanalizacyjnych.

W przyszłości, integracja technologii smart z tradycyjnymi metodami łączenia rur może doprowadzić do znacznego zmniejszenia kosztów eksploatacji oraz zwiększenia bezpieczeństwa instalacji. Przykładowo, automatyczne systemy mogą informować użytkowników o konieczności przeprowadzenia konserwacji lub wymiany złączek, co pozwala na proaktywne zarządzanie infrastrukturą. Warto rozważyć inwestycję w takie rozwiązania, aby nie tylko zminimalizować ryzyko awarii, ale także optymalizować działanie całego systemu.